Studenten onderzoeken mogelijkheden 3D-metaalprinter

Sinds september 2020 is Perron038 uitgerust met een geavanceerde 3D-metaalprinter. De EOS M 400, aangeschaft door Windesheim, heeft er inmiddels een heel aantal print uren opzitten. De afgelopen periode hebben zes stagiairs en een afstudeerstudent in opdracht van het lectoraat Kunststoftechnologie gewerkt aan verschillende onderzoeksthema’s. Hun hoogtepunt? Het moment dat een zelf ontworpen product daadwerkelijk uit de printer komt.

Uitdaging: beperkte bronnen

Het werken met een nieuwe technologie als 3D-metaalprinten kent zo zijn uitdagingen. De beschikbare literatuur is beperkt en er is nog veel kennis te vergaren. Voor het lectoraat Kunststoftechnologie van Windesheim is dit juist de reden om ervaring op te doen. “Voor mij was het een grote uitdaging om de juiste bronnen te vinden. Want deze heb je nodig om de techniek te begrijpen en in te zetten voor je onderzoek. Een voordeel is dan de aanwezigheid van de printer bij Perron038: zo konden we testen en prototypes maken. Het is gaaf als je je eigen ontwerp uit de printer ziet komen.” zegt Friso Wijnbergen, student Werktuigbouwkunde.

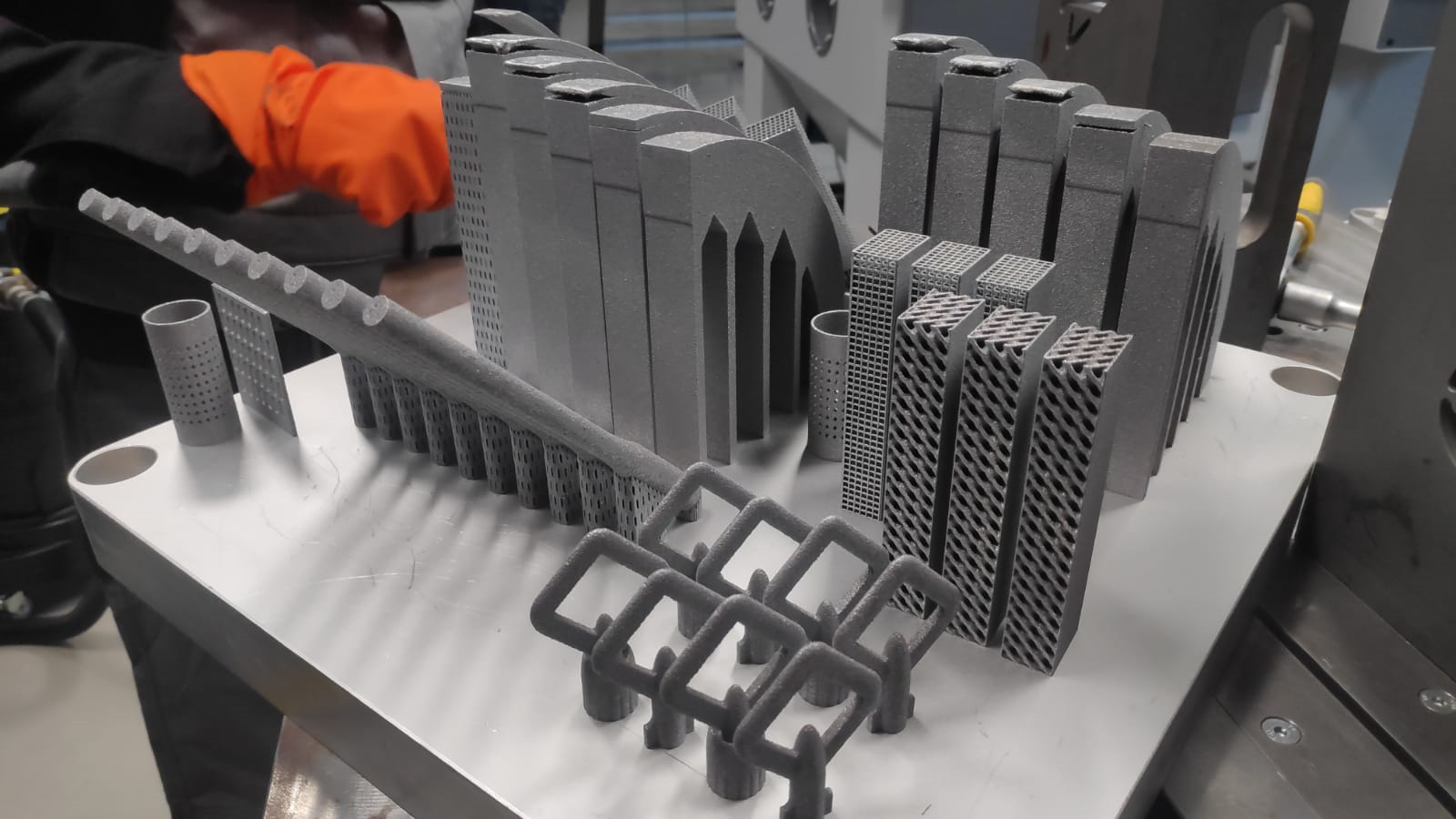

De studenten onderzochten onder andere vermoeiingseigenschappen, warmtebehandeling voor nabewerking, lattice-sctructuren, simulatietechnieken en contactloos printen. Daarbij bleef het niet bij literatuuronderzoek en ontwerp, maar rolden er unieke prototypes uit de printer. Tijmen Kraaij, student Industrieel Product Ontwerpen, vertelt: “De 3D-metaalprinter is niet zo eenvoudig te gebruiken als een kunststof 3d-printer. Maar dat maakt dat hetgeen dat geprint wordt nog ook veel unieker is. Een geprint object ziet er soms heel groot en log uit, maar blijkt dan superlicht te zijn door de open structuren aan de binnenkant.”

Maarten onderzoekt vermoeiingseigenschappen

Maarten Harbers, student werktuigbouwkunde, richtte zich in zijn onderzoek op de vermoeiingseigenschappen van metaal geprinte objecten. “In het kort: ik gekeken hoe het materiaal uit verschillende print oriëntaties en na warmtebehandelingen zich verhoudt over lange tijd. We hebben nu nieuwe kennis over de eigenschappen van het materiaal uit deze printer, wat belangrijk is voor engineers om de technologie ook daadwerkelijk in te zetten. Met deze nieuw gegenereerde kennis kunnen bedrijven uit de regio aan de slag.”

Sneller een prototype, intensiever ontwerpproces

Het bijzondere aan 3D-metaalprinten is dat het laag voor laag opgebouwd wordt, en er geen mallen of gietvormen nodig zijn. “Dat maakt dat je sneller een prototype kunt realiseren, maar vergt ook een ander denk- en ontwerpproces” vertelt Tijmen. “In het ontwerp moet je met veel factoren rekening houden en de juiste afweging maken. Mijn belangrijkste inzicht uit dit onderzoek is ‘Form follows function’: eerst de functie helder, en vervolgens het ontwerp daar tot in de kleinste details op baseren. Waar conventionele methoden zich richten op het werken met halffabrikaten en onderdelen kan met 3D printen het object soms in een keer gemaakt worden in plaats van losse onderdelen, en daarmee zorg je voor reductie van onderdelen. Dit gaat verspilling tegen en kan besparing opleveren van materialen en assemblage kosten.”

Project AMBITION-Zwolle

Deze onderzoeken zijn uitgevoerd als onderdeel van het project AMBITION-Zwolle. Binnen dit project ontwikkelen Windesheim en Perron038 toepasbare kennis en ervaring voor de (mkb)maakindustrie. De Additive Manufacturing Hub, waarin de 3D-metaalprinter centraal staat, biedt bedrijven de kans om product-specifieke kennis te ontwikkelen.

AMBITION-Zwolle is een Green PAC project en krijgt een subsidie van Provincie Overijssel die de uitvoering van het project mogelijk maakt.